一、常見自動化設備及其應用目的

1、數控機床(CNC機床)

設備類型:數控車床、數控銑床、數控沖床等。

應用目的:

實現復雜零件的高精度加工(如金屬切割、鉆孔、螺紋加工等);

通過編程自動完成多工序連續加工,減少人工干預。

適用場景:批量生產標準件、精密五金件加工。

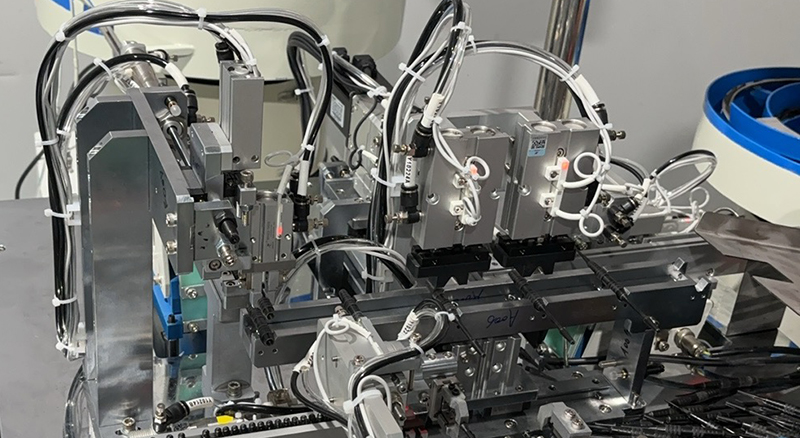

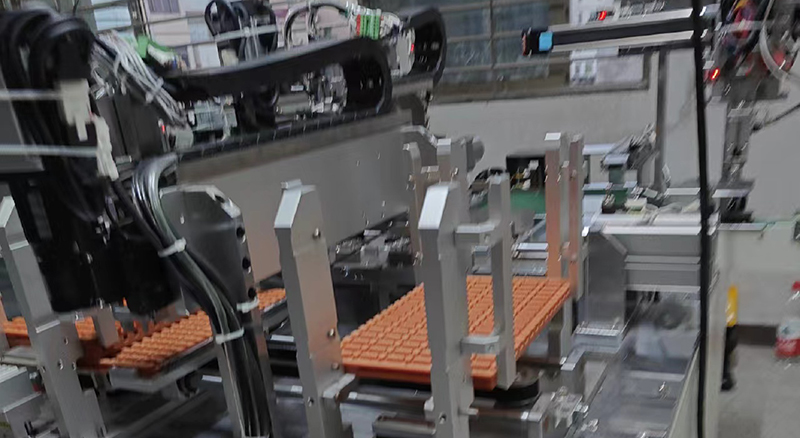

2、工業機器人

設備類型:六軸機械臂、協作機器人(Cobot)、焊接機器人等。

應用目的:

替代人工完成重復性勞動(如上下料、搬運、裝配);

執行高危作業(如高溫焊接、沖壓);

提升生產節拍一致性。

適用場景:沖壓生產線、焊接工作站、自動化裝配線。

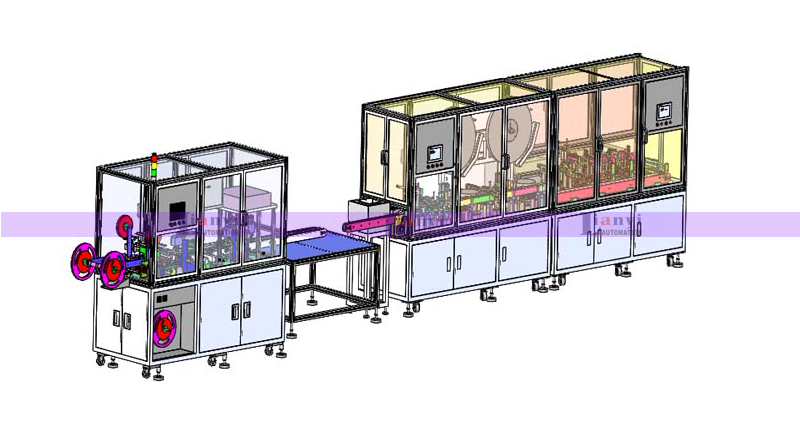

3、自動輸送系統

設備類型:皮帶輸送機、滾筒線、AGV(自動導引車)等。

應用目的:

實現物料、半成品在工序間的自動化流轉;

與生產設備聯動,構建連續化生產線。

適用場景:多工序協同生產、倉儲物流銜接。

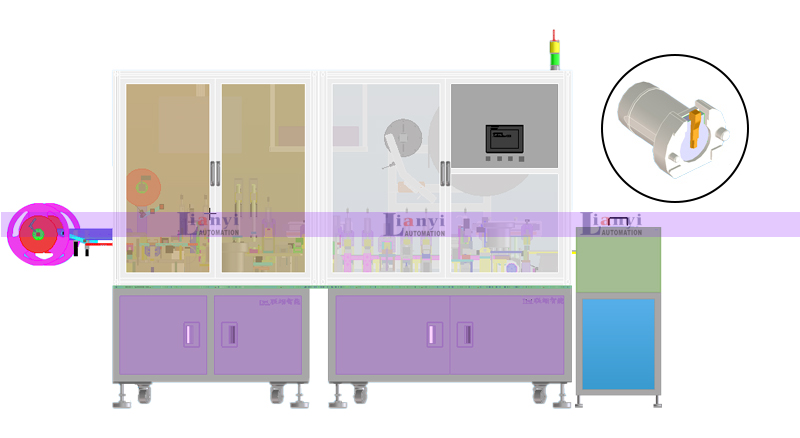

4、智能檢測設備

設備類型:機器視覺系統、激光測量儀、三坐標測量機等。

應用目的:

實時監測產品尺寸、表面缺陷;

數據反饋至控制系統,實現質量閉環管理。

適用場景:精密五金件質檢、生產過程質量監控。

5、自動化倉儲系統(AS/RS)

設備類型:立體倉庫、自動分揀機、堆垛機等。

應用目的:

提升原材料、成品倉儲效率;

通過信息化管理優化庫存周轉。

適用場景:大規模五金件存儲、多品類物料管理。

6、PLC控制系統

設備類型:可編程邏輯控制器(PLC)、工業計算機(IPC)。

應用目的:

集成設備信號,實現全車間自動化控制;

優化生產流程調度與設備協同。

適用場景:生產線集中控制、設備狀態監控。

二、使用注意事項2.1、安全操作規范

A、設備運行前需檢查安全防護裝置(如光柵、急停按鈕),確保人員與設備隔離;

B、機器人工作區域需設置警示標識,避免人員誤入;

C、定期進行設備接地檢測,防止漏電風險。

2.2、維護與保養

A、制定設備點檢計劃(如潤滑、清潔、緊固件檢查);

B、CNC機床需定期校準刀具補償參數,避免加工誤差;

C、工業機器人需檢查關節潤滑狀態,防止機械磨損。

2.3、人員培訓

A、操作人員需掌握基礎編程、故障診斷技能(如PLC報警代碼解讀);

B、特種設備(如激光切割機)需持證上崗。

2.4、數據與程序管理

A、備份數控加工程序、機器人運動軌跡參數;

B、定期更新設備軟件,修復系統漏洞。

2.5、環境適應性

A、避免粉塵、油污進入精密設備(如加裝防護罩);

B、控制車間溫濕度,防止電子元件受潮或過熱。

2.6、能耗與負載監控

A、避免設備長時間超負荷運行(如沖床連續滿負荷作業);

B、通過傳感器監測電機電流、溫度,預防設備過載。

五金車間自動化設備通過智能化、集成化技術,顯著提升了生產效率和產品一致性。但需注重設備選型與車間實際需求的匹配(如中小批量生產可優先選擇協作機器人),同時建立完善的安全管理和維護體系,才能最大化發揮自動化設備的效益。

提示:在引入自動化設備前,建議進行工藝評估與投資回報率(ROI)分析,避免盲目追求“全自動化”導致資源浪費。