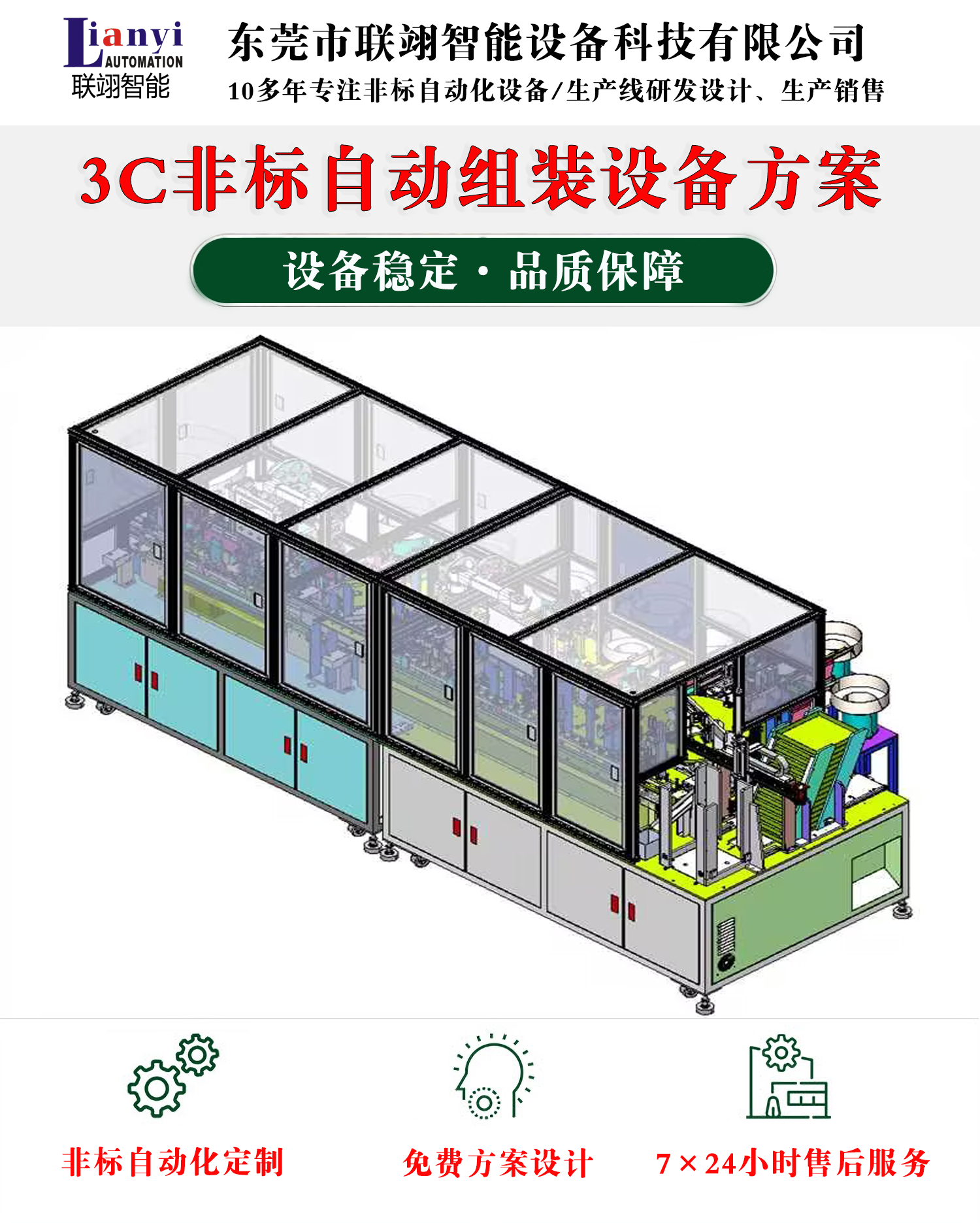

一、設計目的

1、提升效率與產(chǎn)能: 通過高度自動化,實現(xiàn)7x24小時連續(xù)生產(chǎn),大幅縮短單件生產(chǎn)節(jié)拍,突破人工操作的速度瓶頸。

2、保證質量一致性: 精確控制裝配參數(shù)(如螺絲扭矩、點膠量、壓裝力),自動進行關鍵工序檢測(如視覺定位、功能測試),消除人為因素導致的質量波動

3、降低人力成本與操作風險: 減少直接操作工人數(shù)量,降低因重復勞動、精密操作帶來的疲勞和失誤風險,改善工作環(huán)境。

4、提升過程可控性與追溯性: 實時監(jiān)控生產(chǎn)數(shù)據(jù)(良率、設備狀態(tài)、工藝參數(shù)),記錄完整生產(chǎn)履歷,實現(xiàn)產(chǎn)品全生命周期可追溯。

5、適應柔性生產(chǎn): 模塊化設計使其能適應不同型號調速模塊的快速換型需求,提升生產(chǎn)靈活性。

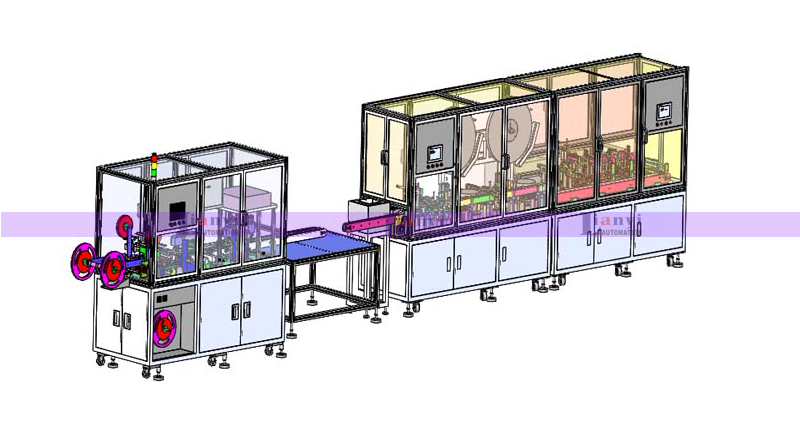

二、主要功能模塊

1、自動化供料與上料系統(tǒng)

1.1、功能: 為后續(xù)工序自動、有序地提供各種零部件(PCB板、電子元器件、散熱器、外殼、連接器、緊固件等)。

1.2、組成: 振動盤、料倉、送料帶、機械臂/桁架機械手、視覺定位系統(tǒng)(用于精確定位抓取)。

1.3、關鍵: 確保供料的連續(xù)性、準確性和兼容不同物料形態(tài)。

2、精密裝配工作站

2.1、功能: 執(zhí)行核心裝配操作。

2.2、典型工位

2.2.1、SMT后段/精密插件: 自動化插入大型或異形元器件。

2.2.2、螺絲鎖附: 多軸自動螺絲機,精確控制扭矩和角度。

2.2.3、點膠/涂覆: 自動點膠機進行導熱硅脂涂抹、固定膠或三防漆涂覆,精確控制膠量和路徑。

2.2.4、壓裝/鉚接: 伺服壓機精確控制壓裝力與位移,確保散熱器、外殼等緊密配合。

2.2.5、連接器插裝: 精準插拔各類線束或板對板連接器。

2.26、激光打標/標簽粘貼: 自動進行產(chǎn)品標識。

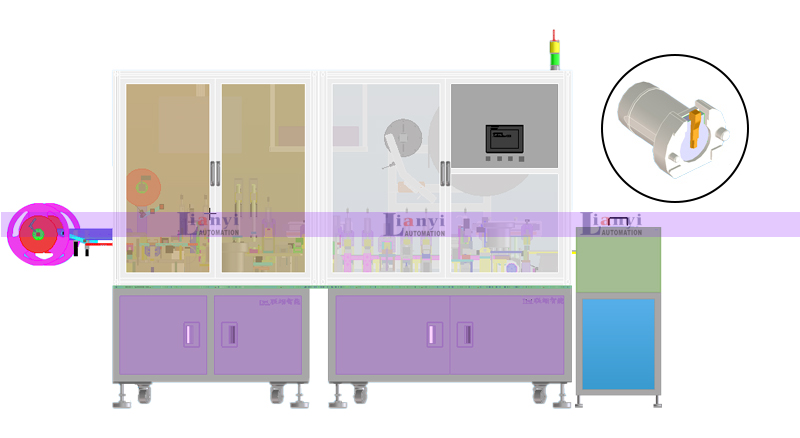

3、在線自動檢測與測試系統(tǒng)

3.1、功能: 在組裝過程中或完成后實時進行質量把關。

3.2、關鍵模塊

3.2.1、機器視覺系統(tǒng): 用于元器件有無/極性檢查、位置精度測量、焊點/膠路缺陷檢測、外觀檢查、條碼讀取等。

3.2.2、自動化功能測試(ATE): 模擬實際工況,進行電氣性能測試(如輸入輸出特性、保護功能、通訊接口等)、基本功能驗證。

3.2.3、過程參數(shù)監(jiān)控: 實時監(jiān)測并記錄螺絲扭矩、壓裝力、點膠量等關鍵工藝參數(shù)。

4、物料轉運與線體控制

4.1、功能: 連接各工作站,實現(xiàn)產(chǎn)品在工位間的有序流轉;協(xié)調控制整線運行。

4.2、組成:

4.2.1、傳輸系統(tǒng): 皮帶線、倍速鏈、滾筒線、或高精度模組(直線電機、精密滑臺)。

4.2.2、移載機構: 機械臂、桁架機械手、穿梭車(AGV/RGV - 用于更復雜的布局)。

4.2.3、中央控制系統(tǒng)(PLC/工業(yè)PC): 調度生產(chǎn)流程、監(jiān)控設備狀態(tài)、處理報警、管理數(shù)據(jù)。

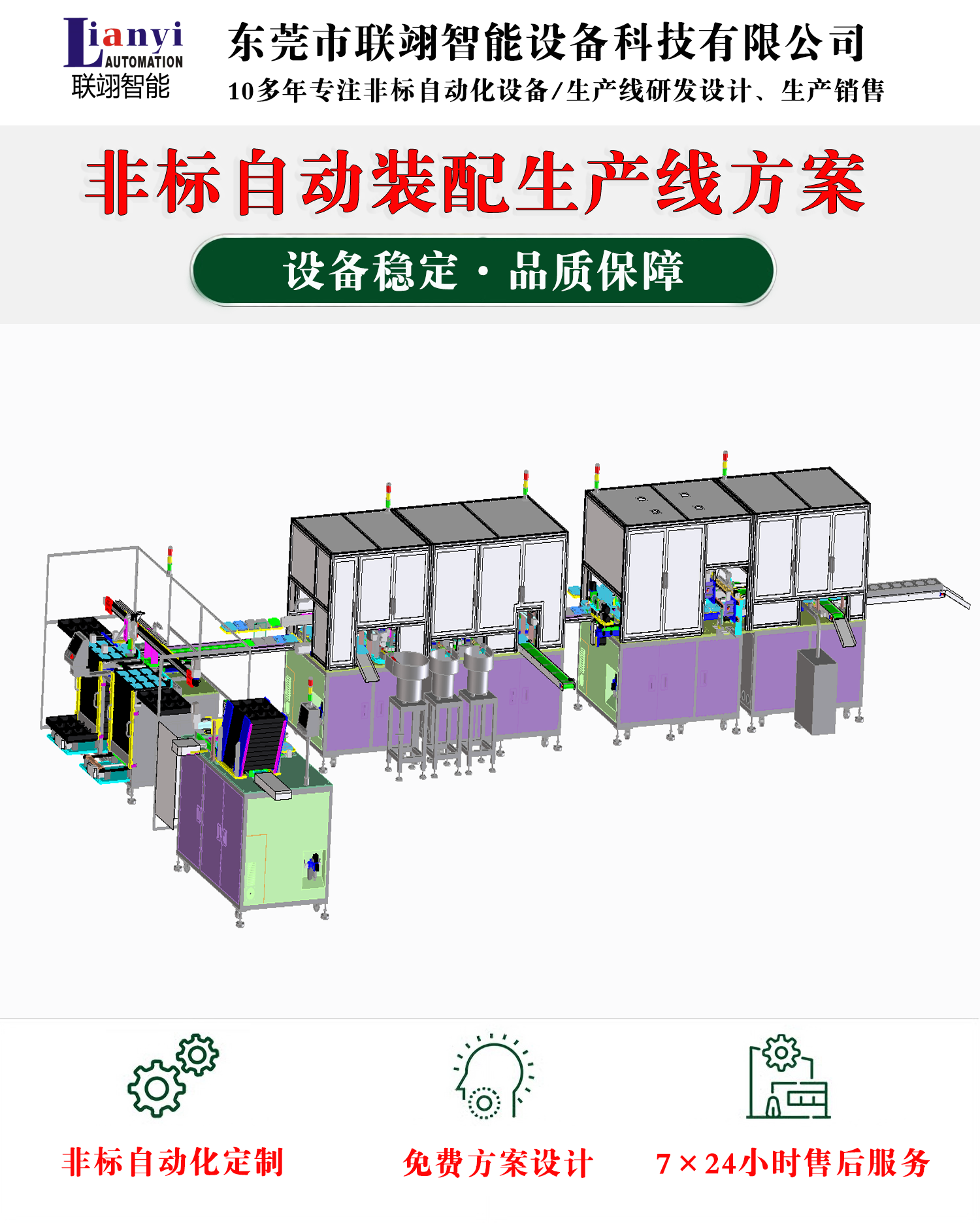

5、下料與包裝模塊

5.1、功能: 將合格品與不合格品自動分揀,并對合格品進行包裝(如裝入防靜電袋、吸塑盒、貼標簽、裝箱)。

5.2、組成: 分揀機械手/機構、自動包裝機、貼標機、碼垛機器人(可選)。

三、工作原理

1、啟動與初始化: 中央控制系統(tǒng)啟動,各模塊完成自檢和初始化(供料系統(tǒng)加載物料,設備回原點)。

2、物料供給: 供料系統(tǒng)按程序要求,將所需零部件精準輸送到指定上料位置或直接供給裝配工位。

3、順序裝配: 產(chǎn)品載體(如載具/托盤)在傳輸系統(tǒng)上流動。到達每個工作站時:

3.1、精確定位(通常由載具定位銷或視覺引導完成)。

3.2、執(zhí)行該站裝配任務(如鎖螺絲、點膠、壓裝等),過程參數(shù)被實時監(jiān)控。

3.3、可能進行在線檢測(如視覺檢查、過程參數(shù)判定)。

3.3、任務完成,載體流轉至下一工位。

4、在線檢測與測試: 在關鍵節(jié)點(如主要裝配完成后)或專門測試工位,進行自動化視覺檢查或功能/性能測試。測試數(shù)據(jù)實時上傳至MES系統(tǒng)。

5、數(shù)據(jù)判斷與分流: 根據(jù)檢測和測試結果,中央控制系統(tǒng)判定產(chǎn)品狀態(tài)(合格/不合格)。不合格品在后續(xù)分揀站被自動剔除到返修區(qū)或廢料箱。

6、下料包裝: 合格品流轉至下料端,被自動取下并按照設定進行包裝操作。

7、循環(huán)與監(jiān)控: 整個過程周而復始。中央控制系統(tǒng)持續(xù)監(jiān)控所有設備狀態(tài)、生產(chǎn)節(jié)拍、良率等數(shù)據(jù),出現(xiàn)異常(如缺料、設備故障、檢測NG超限)立即報警并采取相應措施(如停機)。

四、使用注意事項

1、嚴格環(huán)境控制

1.1、潔凈度: 保持生產(chǎn)環(huán)境潔凈,尤其對于精密電子組裝,需控制塵埃,部分工序可能需在局部潔凈棚內(nèi)進行。

1.2、溫濕度: 維持穩(wěn)定的溫度和濕度,防止元器件受潮、靜電積聚或材料變形。

1.3、靜電防護(ESD): 整線(設備、載具、人員)必須嚴格接地,操作人員佩戴防靜電手環(huán)/穿戴防靜電服,使用防靜電材料。這是電子組裝的生命線。

2、物料管理與準備

2.1、來料檢驗: 確保所有上線零部件符合質量標準,不良物料會導致整線故障或批量不良。

2.2、物料兼容性: 供料系統(tǒng)(振動盤、料倉等)必須與物料尺寸、形狀精確匹配,并定期檢查調整。

2.3、及時供料: 監(jiān)控料位狀態(tài),防止因缺料導致停機。

3、規(guī)范操作與維護

3.1、上崗培訓: 操作人員、維護工程師必須接受充分培訓,熟悉設備操作、安全規(guī)程、基礎故障處理和維護要求。

3.2、遵守SOP: 嚴格按照標準作業(yè)流程操作設備,尤其是換型、參數(shù)設置、啟動/停止流程。

3.3、定期維護(PM): 嚴格執(zhí)行預防性維護計劃(潤滑、清潔、關鍵部件檢查/更換、精度校準如相機、力傳感器)。

3.4、參數(shù)備份與驗證: 關鍵工藝參數(shù)(扭矩、點膠量、壓裝力、視覺程序、測試程序)需備份,換型或維護后必須重新驗證。

4、安全第一

4.1、安全防護: 確保所有運動區(qū)域(機械手、模組、傳送帶)有完善的安全防護(光柵、安全門、急停按鈕),并定期測試有效性。

4.2、上鎖掛牌(LOTO): 進行維護、檢修、調試時必須嚴格執(zhí)行上鎖掛牌程序,防止意外啟動。

4.3、遵守安全規(guī)程: 操作人員時刻注意安全,不跨越安全線,不違規(guī)操作設備。

5、數(shù)據(jù)監(jiān)控與持續(xù)改進

5.1、實時監(jiān)控: 密切關注MES系統(tǒng)或SCADA系統(tǒng)提供的生產(chǎn)數(shù)據(jù)(OEE、良率、節(jié)拍、故障時間)。

5.2、數(shù)據(jù)分析: 定期分析數(shù)據(jù),識別瓶頸、不良模式根因。

5.3、持續(xù)優(yōu)化: 基于數(shù)據(jù)分析結果,持續(xù)優(yōu)化工藝流程、設備參數(shù)、維護策略,提升整體效能。

6、首件檢驗與過程抽檢

6.1、生產(chǎn)線啟動、換型后、長時間停機重啟后,必須進行嚴格的首件檢驗(人工+設備復核)。

6.2、在生產(chǎn)過程中,按計劃進行人工抽檢,與自動檢測結果交叉驗證。

調速模塊自動化組裝生產(chǎn)線是融合多種先進技術的復雜系統(tǒng)。其高效穩(wěn)定運行依賴于精心的設計、高質量的物料、規(guī)范的操作、嚴格的維護、安全的環(huán)境以及對數(shù)據(jù)的深度利用。遵循上述注意事項,方能最大化發(fā)揮其價值,實現(xiàn)高品質、高效率、低成本的生產(chǎn)目標。