一、設計原理

緊固件自動化組裝機的設計核心在于高效、穩定、精準、柔性地完成多零件裝配任務。其核心設計原理包括:

1、模塊化與集成化

A、將復雜的裝配過程分解為多個功能模塊(如上料、輸送、裝配、檢測、下料)。

B、各模塊高度集成,通過精密的機械結構和控制系統協同工作,實現流程無縫銜接。

C、便于維護、升級和適應不同產品的需求(通過更換模塊或調整參數)。

2、精確排序與定向

A、利用振動盤、直線送料器、料倉、視覺引導等技術,解決散亂零件的自動排序和方向識別問題。

B、確保每個零件以正確的姿態和順序進入裝配工位,這是實現自動化的關鍵前提。

3、高精度定位與裝配

A、采用精密的直線模組、伺服/步進電機、氣動/電動執行器、高剛性夾具/治具。

B、結合傳感器(光電、接近、壓力、位移)實現零件的精確定位、抓取、壓裝、鉚接、旋擰等動作。

C、確保裝配位置、力度(如扭矩控制)和深度的準確性。

4、在線實時檢測

A、在關鍵工位(尤其是裝配前后)集成機器視覺系統、力傳感器、尺寸傳感器等。

B、實時檢測零件有無(缺件)、方向是否正確、裝配是否到位、尺寸是否合格、外觀是否有缺陷等。

C、實現質量門控,自動剔除不良品,保證成品良率。

5、智能化控制

A、核心采用PLC或工業PC作為控制中樞。

B、結合人機界面進行參數設定、狀態監控和故障診斷。

C、利用傳感器反饋形成閉環控制,確保動作執行的可靠性和一致性。

D、支持數據采集與分析,用于過程優化和追溯。

6、高可靠性與穩定性

A、關鍵部件選用高耐磨、長壽命材料。

B、設計合理的防護裝置(防塵、防屑)。

C、具備完善的故障報警和安全聯鎖機制(如光柵、急停按鈕)。

D、減少卡料、停機等異常情況,保證連續穩定運行。

7、柔性化設計

A、可快速更換的夾具、模具和送料軌道。

B、程序化控制,通過HMI切換不同產品配方。

C、模塊化設計便于功能擴展或調整。

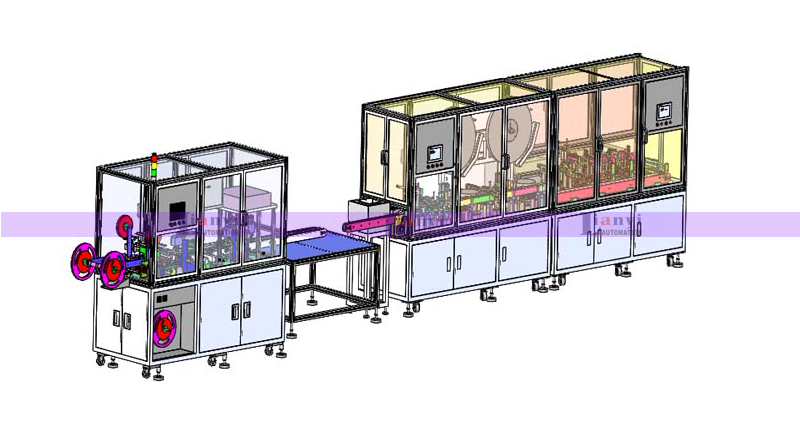

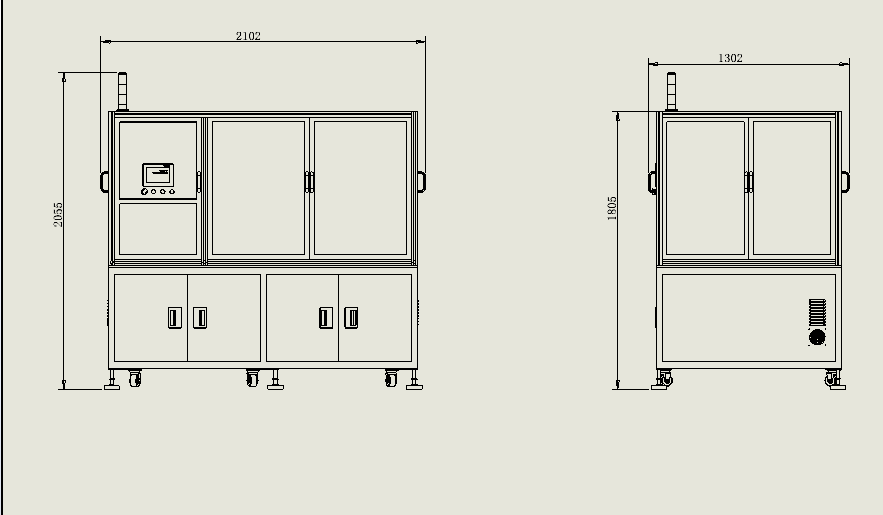

二、 主要機構

一臺典型的緊固件自動化組裝機通常包含以下核心機構:

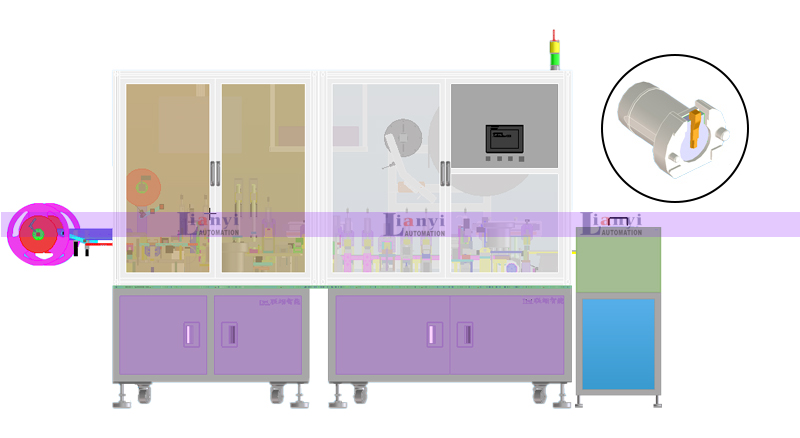

1、供料與排序機構

A、振動盤:最常用,將散亂零件自動排序并定向輸送出來。針對不同零件需要定制料盤軌道和內壁結構。

B、直線送料器:承接振動盤輸出的零件,進行平穩輸送和二次定向/篩選。

C、料倉/料斗:用于存儲批量零件,配合提升或輸送機構向振動盤或直接供料。

D、視覺引導供料系統:對于復雜形狀或難以用振動盤排序的零件,使用視覺識別抓取(如SCARA機器人+視覺)。

2、輸送與定位機構

A、精密輸送軌道/滑道:引導零件按設定路徑和姿態進入裝配工位。

B、分度盤/轉盤:圓周式布局多個工位,實現高效同步或異步裝配。

C、直線式輸送線:如皮帶線、同步帶線、精密線性模組驅動的載具,將工件依次送至各工位。

D、精確定位夾具/載具:固定待裝配的基件或半成品,確保其在裝配過程中位置精確不變。

3、裝配執行機構

A、機械臂/關節機器人:通用性強,適用于復雜動作和空間軌跡(如擰螺絲、多角度裝配)。

B、XYZ三軸/多軸直角坐標機械手:結構剛性好,速度快,精度高,適用于直線或平面內的精準裝配。

C、專用裝配頭:

C1、旋擰單元:伺服電批或氣動螺絲刀,帶扭力控制,用于擰緊螺釘/螺母。

C2、壓裝單元:伺服/氣動/液壓缸,實現精確壓入(如銷、軸套、鉚釘壓鉚)。

C3、鉚接單元:旋鉚、壓鉚、沖鉚等專用頭。

C4、點膠/涂油單元:在裝配前對特定部位進行點膠或涂潤滑脂。

D、精密夾具/吸嘴:用于抓取和放置零件。

4、檢測與監控機構

A、機器視覺系統:攝像頭+光源+軟件,用于零件有無檢測、方向識別、位置糾偏、尺寸測量、外觀缺陷(劃痕、污漬)檢查、裝配結果確認(如墊圈是否裝入、螺母是否擰到位)。

B、傳感器網絡:

B1、光電/光纖傳感器:檢測零件有無、到位。

B2、接近傳感器:檢測金屬零件位置。

B3、壓力/力傳感器:監控壓裝力或擰緊力。

B4、位移傳感器:測量壓裝深度或零件位置。

B5、扭矩傳感器:監控擰緊扭矩(常集成在電批中)。

C、在線測量儀:對關鍵尺寸進行實時抽檢或全檢。

5、剔除與分選機構

A、氣動吹嘴/推桿:將檢測到的不良品從生產線上快速剔除。

B、分選滑道/料盒:分別收集良品和不良品。

6、下料與包裝機構

A、輸送帶:將成品輸出。

B、機械手/推桿:將成品整齊碼放到料盤或包裝盒中。

C、計數裝置:對成品進行自動計數。

D、簡易包裝單元:如自動封口、貼標等(部分集成或作為后續工序)。

7、傳動與驅動系統

A、伺服電機/步進電機:提供精確的位置、速度和力矩控制。

B、氣動元件:氣缸、電磁閥、真空發生器,用于實現快速、經濟的直線運動和抓取。

C、減速機/同步帶/絲杠/直線導軌:傳遞動力和運動,保證精度和平穩性。

8、控制系統

A、PLC:邏輯控制核心,處理傳感器信號,控制執行器動作。

B、HMI:人機交互界面,參數設定、狀態顯示、報警信息、生產數據統計。

C、運動控制卡/伺服驅動器:控制電機實現復雜運動軌跡。

D、機器視覺處理系統:獨立或集成于工控機中。

E、安全回路:急停按鈕、安全光柵、門鎖開關等,保障人員和設備安全。

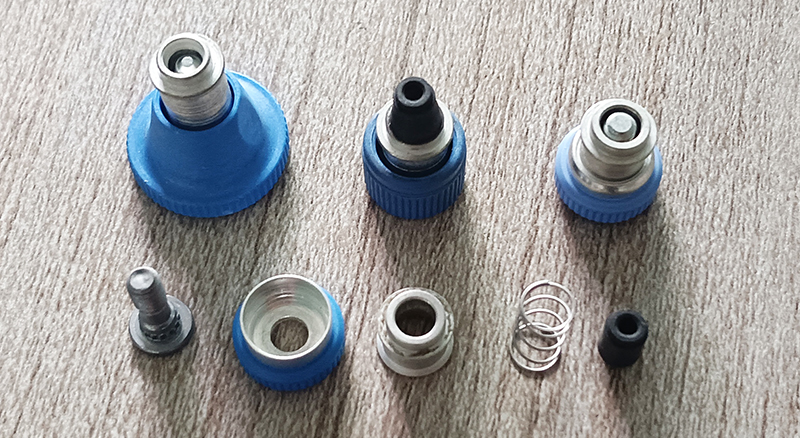

三、 自動化組裝流程(以典型螺釘+墊圈+螺母為例)

基件上料:需要裝配緊固件的部件(如金屬片、塑料件)通過振動盤、輸送帶或機械手自動上料并精確定位在夾具/載具上。

1、零件供料與排序

A、螺釘供料:振動盤將螺釘排序定向,通過直線送料器送至取料位。

B、墊圈供料:振動盤或料倉將墊圈排序定向并送出。

C、螺母供料:振動盤將螺母排序定向(注意螺紋方向)并送出。

2、零件裝配(順序可能根據設計調整)

A、步驟1 (可選 - 預置墊圈):機械手或專用機構拾取墊圈,放置到基件的指定孔位上。

B、步驟2 (穿螺釘):機械手或螺釘吸取/夾取裝置拾取螺釘,將其穿過基件的孔(以及預放的墊圈)。

C、步驟3 (放置螺母):另一側的機械手或機構拾取螺母,將其對準螺釘的螺紋端。

D、步驟4 (擰緊):旋擰單元(伺服電批或螺母擰緊頭)下降,夾住螺母(或螺釘頭部),按照預設的扭矩和角度(或圈數)將螺母擰緊到螺釘上,形成可靠連接。或者,螺釘保持不動,螺母被擰緊。

E、(對于更復雜的緊固件如組合螺釘、帶膠墊等,流程會包含更多步驟)。

3、在線檢測

A、在裝配過程中或完成后,視覺系統檢查:螺釘/螺母是否到位?墊圈是否缺失或放反?裝配后高度/外觀是否符合要求?

B、力傳感器監控擰緊扭矩是否達標。

C、位移傳感器確認壓裝深度。

4、分選與剔除:根據檢測結果,控制系統發出指令。良品進入下一環節;不良品被氣動裝置迅速剔除到廢料盒。

5、成品下料與計數:裝配完成且合格的部件由機械手或輸送帶送出,并自動計數,可能進行簡單的碼垛或送入包裝區域。

6、循環:載具或轉盤復位,開始下一個工作循環。

四、 適用行業

緊固件自動化組裝機因其高效、穩定、高精度的特點,廣泛應用于對緊固件有大量裝配需求的行業:

1、汽車制造業:是最大的應用領域。用于組裝發動機零部件、變速箱、底盤、車身、內飾件、線束端子、電子控制單元等上的大量螺栓、螺母、螺釘、卡扣、鉚釘、銷軸等。

2、電子電器行業

A、消費電子:手機、電腦、平板、家電(電視、空調、洗衣機)外殼組裝、內部結構件固定。

B、通訊設備:服務器、路由器、交換機、基站設備組裝。

C、連接器:各種端子、連接器的組裝常涉及微型螺釘、鉚釘。

3、家電行業:冰箱、洗衣機、烤箱、微波爐、吸塵器等產品內部結構件和外殼的緊固件裝配。

4、機械與工業設備制造:各類機床、泵閥、電機、減速機、工程機械、農業機械、輸送設備等產品組裝中的緊固件連接。

5、家具與五金行業:金屬家具、辦公家具、衛浴五金、鎖具、工具等產品組裝。

6、新能源行業

A、光伏:太陽能電池板框架、支架、逆變器組裝。

B、鋰電池:電池模組/Pack 的結構件連接(需注意防爆要求)。

C、風電:部分小型部件的組裝(大型螺栓通常需要專用擰緊設備)。

7、航空航天:部分小型、標準化的緊固件組裝(如內飾件、非關鍵結構件),對精度和可靠性要求極高。

8、醫療器械:部分診斷設備、治療設備、手術器械中的精密緊固件裝配(需滿足潔凈環境要求)。

緊固件自動化設備組裝機是現代智能制造的關鍵裝備之一。其設計融合了精密機械、傳感檢測、運動控制、機器視覺和智能軟件等多領域技術,通過高度協同的模塊化機構,實現了緊固件從無序到有序、從散件到可靠成品的全自動、高效率、高質量裝配過程。隨著工業4.0和智能制造的發展,這類設備正朝著更高柔性、更強智能化(AI優化)、更易維護、更好人機協作以及更完善的數據互聯方向持續演進,以滿足日益復雜的生產需求和不斷提升的質量標準。其廣泛的應用領域凸顯了其在提升工業基礎制造能力方面的重要價值。