設計全自動組裝機要注意以下問題:

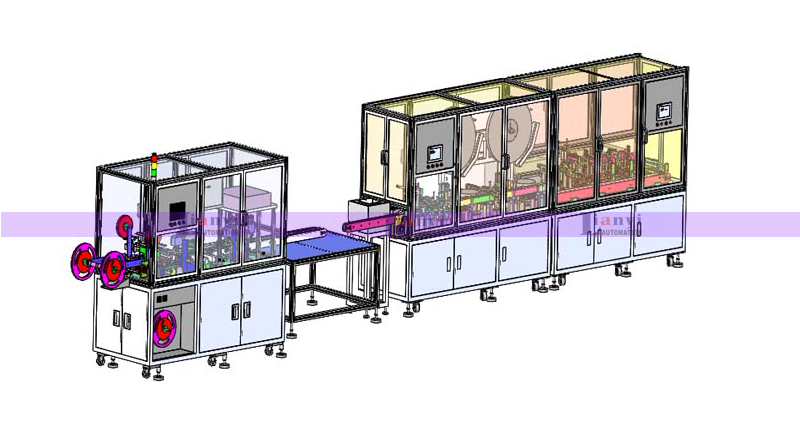

1、任務規劃和流程設計:首先需要明確需要自動組裝的產品的組裝過程和步驟,對整個組裝過程進行規劃和分解。確定好各個步驟的順序和流程,確保流暢高效。

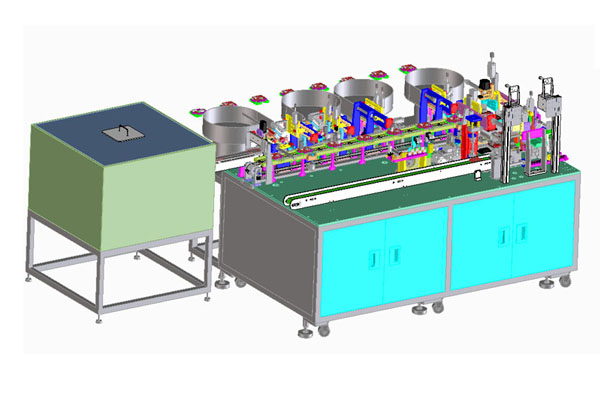

2、零件供給和管理:需要設計合理的零件供給系統,確保所需零件及時準確地供給到裝配位置。此外,還需要設計合理的零件管理系統,對零件進行分類、標識和儲存,以便使用和維護。

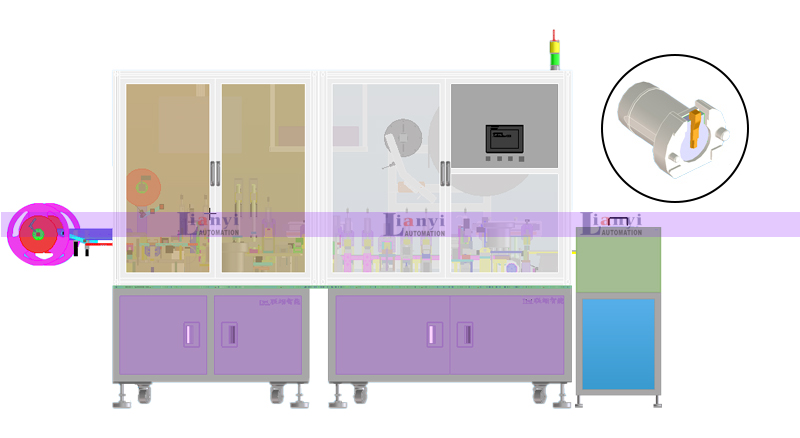

3、機械結構設計:機械結構設計是全自動組裝機的核心部分。需要根據產品的要求和組裝流程,在機械結構設計中考慮到裝配工具的精度、穩定性和適用性等。同時,還需確保機械結構的剛性和耐用性,以滿足長時間運行的要求。

4、傳感器和控制系統設計:傳感器的使用可以使全自動組裝機實時監測產品和裝配過程的狀態,例如零件位置、裝配力度等。控制系統則需要根據傳感器反饋的信息,對裝配動作進行精確控制,確保裝配的準確性和質量。

5、裝配工具和夾具設計:裝配工具和夾具的設計直接影響到全自動組裝機的組裝精度和效率。需要根據產品的特點和裝配要求,設計合適的工具和夾具,以確保正確的裝配位置和適當的裝配力度。

6、安全性和維護性設計:全自動組裝機在工作過程中需要注意安全性問題,防止操作人員誤操作或發生意外。此外,為了保持機器的穩定性和長時間運行,還需要考慮維護性設計,使設備易于維護和保養。

7、數據采集和質量控制:全自動組裝機應具備數據采集和質量控制功能。通過采集裝配過程的關鍵數據和信號,可以進行質量控制和分析,確保產品質量的一致性和穩定性。

8、技術升級和改造:由于技術的不斷發展,全自動組裝機的設計需要考慮到未來的技術升級和改造的可能性。因此,在設計過程中需要留有余地和靈活性,以便在需要時可以方便地進行技術升級和改造。

綜上所述,設計全自動組裝機需要綜合考慮任務規劃、零件供給、機械結構、傳感器和控制系統、裝配工具和夾具、安全性和維護性設計、數據采集和質量控制等多個問題。只有綜合考慮和解決這些問題,才能設計出性能穩定、高效可靠的全自動組裝機。