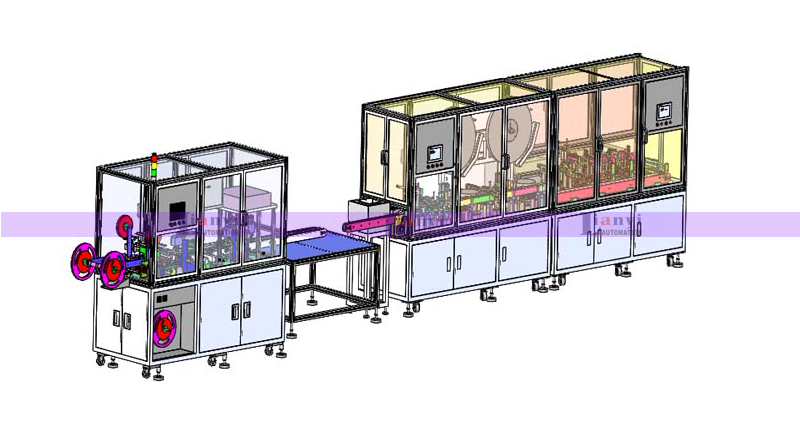

小型馬達(如微型直流電機、步進電機、振動電機等)廣泛應用于消費電子、醫療器械、智能家居及工業自動化領域。其自動化組裝設備通過高精度機械、智能傳感與控制系統,實現定子、轉子、軸承、線圈、磁鐵等核心部件的自動供料、裝配、焊接、檢測及包裝,顯著提升生產效率和產品一致性,降低人工成本。

一、工作原理

1.1、小馬達自動化組裝流程工藝流程

1.1.1、供料與分選:定子鐵芯、轉子軸、磁鐵、線圈等部件通過振動盤、料倉或機械臂有序供給。

1.1.2、定子組裝:將線圈繞制到定子鐵芯,并焊接引線。

1.1.3、轉子裝配:壓裝永磁體或疊片鐵芯到轉子軸,進行動平衡校正。

1.1.4、總成組裝:將轉子插入定子腔體,安裝軸承、端蓋及固定螺釘。

1.1.5、性能測試:檢測電阻、絕緣性、轉速、扭矩等參數,剔除不合格品。

1.1.6、涂膠與封裝:密封膠自動點膠,成品包裝入盒。

1.2、小馬達自動化組裝流程核心控制邏輯

1.2.1、多工位協同:采用PLC或工業PC控制多軸機械臂、伺服電機和氣缸,實現并行作業。

1.2.2、閉環反饋:通過力傳感器、視覺系統和編碼器實時調整裝配參數(如壓裝力、繞線張力)。

1.2.3、數據追溯:記錄每臺馬達的裝配數據與測試結果,支持質量分析與工藝優化。

二、小馬達自動化組裝流程主要機構組成

2.1、供料與分選系統

2.1.1、振動盤/柔性供料器:分選異形零件(如磁鐵、端蓋),確保方向一致。

2.1.2、視覺識別模塊:工業相機檢測零件尺寸、表面缺陷(劃痕、變形)。

2.1.3、真空吸嘴/磁吸抓手:用于抓取易損部件(如漆包線圈)或磁性材料(轉子鐵芯)。

2.2、定子組裝機構

2.2.1、自動繞線機:伺服電機驅動繞線頭高速旋轉,精準控制線圈匝數和張力。

2.2.2、激光焊接機:焊接線圈引線與端子,避免傳統烙鐵的熱損傷。

2.2.3、絕緣紙插入裝置:機械臂將絕緣紙插入定子槽,防止短路。

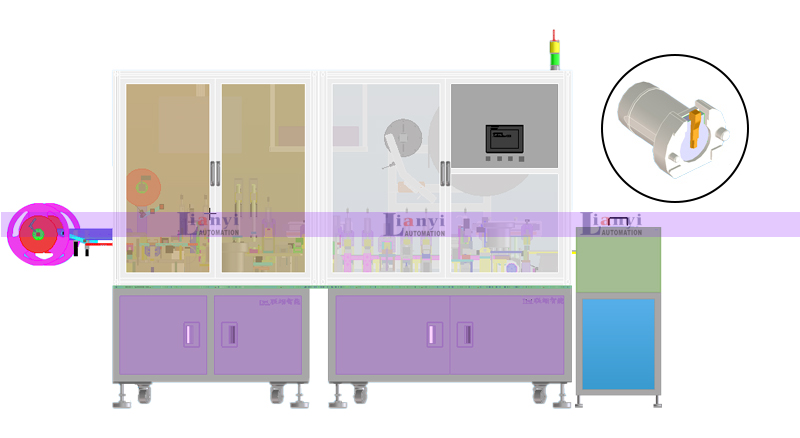

2.3、轉子裝配機構

2.3.1、磁鐵壓裝機:伺服壓機將永磁體壓入轉子軸,壓力可控(±1N)。

2.3.2、動平衡校正機:高速旋轉轉子,通過激光去重或增重調節平衡。

2.3.3、軸承壓裝單元:液壓或氣動壓頭將軸承壓入轉子軸兩端。

2.3、小馬達自動化組裝流程總成裝配機構

2.3.1、多軸機械臂:六軸機器人抓取轉子插入定子腔體,精度達±0.02mm。

2.3.2、螺絲鎖附機:電動螺絲刀自動擰緊端蓋螺釘,扭矩可控(0.1~1.5N·m)。

2.3.3、點膠密封模塊:定量泵噴射密封膠,UV固化或熱固化確保氣密性。

2.4、檢測與測試系統

2.4.1、電阻/絕緣測試儀:檢測線圈電阻和絕緣阻抗(≥100MΩ)。

2.4.2、空載性能測試:驅動馬達空轉,測量轉速、電流及噪聲。

2.4.3、外觀檢測:3D視覺系統檢查裝配完整性(如螺釘缺失、膠水溢出)。

2.5、輸送與包裝系統

2.5.1、皮帶/滾筒線:連接各工位,實現物料流轉。

2.5.2、分揀機械臂:根據測試結果將良品與不良品分筐。

2.5.3、自動包裝機:熱縮膜封裝或吸塑盒包裝成品。

三、小馬達自動化組裝流程使用注意事項

3.1、設備維護

3.1.1、定期潤滑:為導軌、絲杠、軸承添加高溫潤滑脂(每月一次)。

3.1.2、清潔防塵:使用無塵車間或加裝防塵罩,避免金屬碎屑影響精密裝配。

3.1.3、校準關鍵傳感器:每周檢查視覺系統、力傳感器和編碼器的精度。

3.2、操作規范

3.2.1、參數適配:根據馬達型號(如直徑5mm微型電機 vs. 20mm步進電機)調整繞線速度、壓裝壓力。

3.2.2、防靜電措施:操作區域鋪設防靜電地墊,防止線圈或電子元件被擊穿。

3.2.3、磁鐵防護:隔離磁性部件存放區,避免磁化其他金屬零件或干擾傳感器。

3.3、安全要求

3.3.1、急停與防護:設備外圍設置安全光柵,急停按鈕觸發后需人工復位。

3.3.2、過載保護:壓裝機構配置機械限位和電氣過流保護,防止壓力超限。

3.3.3、人員培訓:操作員需熟悉設備報警代碼(如供料堵塞、伺服過載)。

3.4、質量控制

3.4.1、首件檢驗:每批次生產前手動驗證首件馬達的性能參數。

3.4.2、SPC監控:統計過程控制(SPC)系統實時分析數據,預警工藝偏移。

四、小馬達自動化組裝流程典型應用場景

4.1、消費電子:手機振動馬達、無人機電機的高效生產。

4.2、醫療器械:胰島素泵電機、內窺鏡驅動電機的無菌裝配。

4.3、工業自動化:機器人關節電機、AGV驅動電機的批量制造。

通過合理使用與維護,小型馬達自動化組裝設備可實現 24小時連續生產,良率達98.5%以上,成為精密微電機制造的核心支撐。