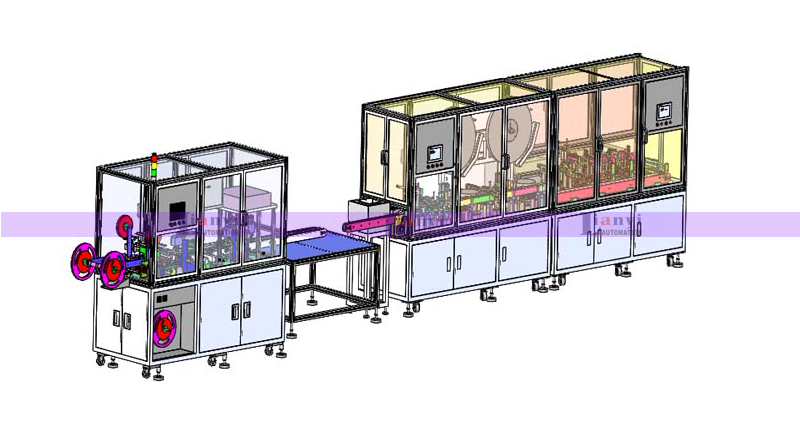

隨著工業制造領域對生產效率、精度和柔性化需求的不斷提升,多工站自動化組裝設備(Multi-Station Automated Assembly System)逐漸成為現代生產線中的核心裝備。其通過集成機械、電子、傳感與控制技術,實現了復雜產品的快速、高精度組裝。本文將從設計原理和應用優勢兩方面展開分析。

一、多工站自動化組裝設備的設計原理

1.1、模塊化設計思想

多工站設備的核心設計理念是模塊化。系統由多個獨立的功能模塊組成(如送料模塊、定位模塊、裝配模塊、檢測模塊等),每個模塊對應特定的工藝步驟。模塊化設計支持快速重構,可根據產品需求靈活增減工站或調整功能,適應小批量、多品種生產模式。

1.2、高精度傳輸系統

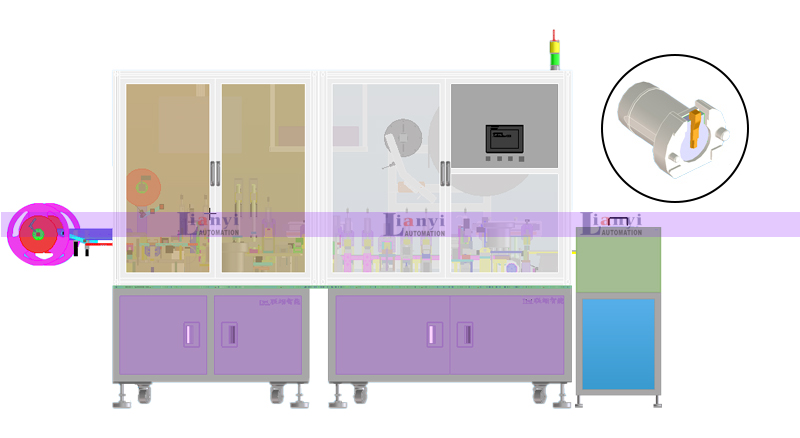

1.2.1、傳輸方式:設備通常采用旋轉分度盤(Rotary Indexing Table)、直線式傳送帶(Linear Conveyor)或并聯機械臂(Delta Robot)實現工件在工站間的轉移。

1.2.2、定位精度:通過伺服電機、光柵尺或視覺系統實現微米級定位,確保工件在各工站間的精確對接。

1.3、智能控制系統

1.3.1、采用PLC(可編程邏輯控制器)或工業PC作為主控單元,結合分布式I/O模塊,實時協調各工站動作。

1.3.2、集成運動控制算法(如PID調節、軌跡規劃),優化機械臂和傳送系統的協同效率。

1.4、傳感與檢測技術

1.4.1、在關鍵工站部署力傳感器、視覺相機或激光掃描儀,實時監測裝配過程中的壓力、位置和成品質量。

1.4.2、數據反饋至控制系統,實現自適應調整(如補償零件公差)或觸發異常停機。

1.5、人機協作與安全性

1.5.1、采用協作機器人(Cobot)或安全光柵設計,在保證效率的同時降低人機交互風險。

1.5.2、操作界面(HMI)支持參數設置、狀態監控及故障診斷,提升設備易用性。

二、多工站自動化組裝設備的應用優勢

2.1、生產效率顯著提升

2.1.1、多工站并行作業可縮短單件生產周期。例如,傳統單工位設備完成一個產品需10秒,而10工站系統通過同步操作可將周期壓縮至1秒。

2.1.2、連續運行能力(24/7模式)減少停機時間,適合大批量訂單。

2.2、裝配精度與一致性高

2.2.1、自動化設備可消除人工操作誤差,尤其適用于精密電子元件、醫療器械等對公差要求嚴格的領域。

2.2.2、通過閉環控制與實時校準,良品率可達99.9%以上。

2.3、降低綜合成本

2.3.1、人力成本節約:一臺設備可替代10-20名工人,長期運營成本優勢明顯。

2.3.2、減少材料浪費:精準控制裝配參數(如膠量、扭矩),避免過度消耗。

2.4、柔性化生產適應性強

2.4.1、通過更換夾具、調整程序,同一設備可快速切換不同型號產品的生產,滿足市場多樣化需求。

2.4.2、典型案例:汽車零部件產線可兼容多款發動機組件的裝配。

2.5、數據驅動優化生產

設備集成工業物聯網(IIoT)功能,采集生產數據(如節拍時間、故障率)并上傳至MES系統,支持生產流程的持續優化。

2.6、改善工作環境與安全性

2.6.1、替代人工完成高危工序(如高溫焊接、重物搬運),降低工傷風險。

2.6.2、減少工人重復性勞動,提升崗位價值。

三、多工站自動化組裝設備的典型應用場景

3.1、汽車制造:發動機缸體組裝、變速箱齒輪裝配。

3.2、消費電子:手機攝像頭模組封裝、PCB板元件貼裝。

3.3、醫療器械:注射器組裝、手術器械滅菌包裝。

3.4、新能源:動力電池模組焊接、光伏面板層壓。

多工站自動化組裝設備通過模塊化設計、智能控制與高效協同,已成為工業4.0時代提升制造競爭力的關鍵工具。其在高精度、高柔性、低成本等方面的優勢,正在推動制造業向更高效、更可持續的方向發展。未來,隨著技術的進一步融合,此類設備將深度賦能智能制造生態。