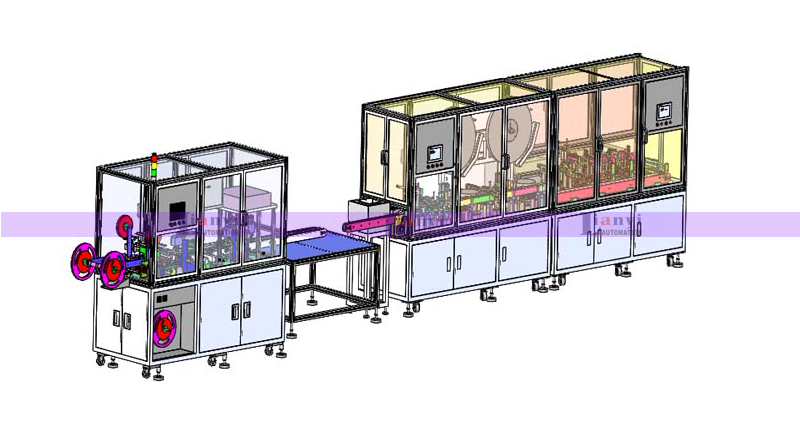

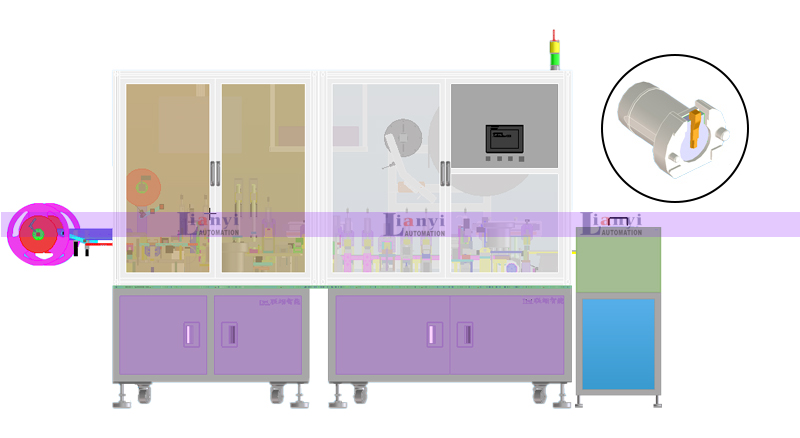

一、SD卡自動組裝機核心結構模塊

1.1、精密供料系統

1.1.1、振動盤陣列:配備6-8組高精度電磁振動盤,分別輸送基板、NAND芯片、電容等微型元件,振動頻率可調范圍50-200Hz

1.1.2、真空吸嘴陣列:采用硅膠防靜電吸嘴,真空度-80kPa~-95kPa可調,適應0.5×0.5mm至15×15mm元件抓取

1.1.3、光學檢測單元:集成5MP工業相機,對供料姿態進行實時檢測,異常元件自動剔除

1.2、高速組裝平臺

1.2.1、四軸聯動機械臂:重復定位精度±3μm,X/Y軸行程600×400mm,Z軸升降速度1.2m/s

1.2.2、熱壓焊接模組:溫度控制范圍50-300℃,壓力精度±0.5N,實現芯片與基板的金線鍵合

1.2.3、UV固化站:385nm紫外LED陣列,照射強度1200mW/cm²,3秒完成膠水固化

1.3、檢測與封裝系統

1.3.1、電性能測試針床:64通道并行測試,可檢測接觸阻抗(≤50mΩ)、讀寫速度(UHS-I/UHS-II標準)

1.3.2、激光打標機:30W光纖激光器,支持0.1mm線寬的品牌LOGO與容量標識雕刻

1.3.3、外殼壓合機構:伺服壓力機配合模具庫,壓力范圍0.5-5T,兼容塑料/金屬復合外殼裝配

1.4、智能控制系統

1.4.1、運動控制:EtherCAT總線同步控制8軸伺服,插補周期≤250μs

1.4.2、MES對接:通過OPC UA協議與工廠管理系統實時交互,生產過程數據存檔15年

1.4.2、異常預警:振動傳感器+熱成像實時監測設備狀態,關鍵部件壽命預測誤差≤5%

二、SD卡自動組裝機的組裝工藝流程

步驟1、基板預處理

PCB基板經SPI(焊膏檢測)后,通過傳送帶進入高溫回流焊爐(峰值溫度245℃±3℃),完成BGA焊球植球

步驟2、芯片精準貼裝

機械臂抓取NAND芯片(尺寸11.5×13mm),配合視覺定位系統,以0.02mm精度貼合至基板指定焊盤

步驟3、 熱壓鍵合

在180℃、15N壓力下保持3秒,實現芯片與基板的微米級金線互連,共晶焊接良率≥99.8%

步驟4、功能測試

通過探針臺施加3.3V電壓,驗證存儲容量(1GB-1TB)、傳輸速率(最高312MB/s)、壞塊率(≤0.01%)

步驟5、 外殼封裝

雙組分環氧樹脂注入模具,在80℃環境固化20分鐘,外殼厚度公差控制在±0.05mm

步驟6、終檢包裝

自動分揀ABC等級品,A級品入防靜電包裝袋,二維碼追溯系統記錄每片SD卡生產批次數據

三、SD卡自動組裝機的使用規范

3.1、環境控制

3.1.1、溫度保持23±2℃,濕度40-60%RH(露點≥3℃)

3.1.2、潔凈度要求Class 1000級,靜電防護需滿足ANSI/ESD S20.20標準

3.2、操作規范

3.2.1、開機前執行30分鐘暖機程序,確認各軸零點位置

3.2.2、換型時需同步更新MES工藝參數包(包括貼裝坐標、焊接溫度曲線等)

3.2.3、每日校準視覺系統標定板,每周檢測吸嘴真空衰減率

3.3、維護要點

3.3.1、每500小時更換直線導軌潤滑油(ISO VG32級)

3.3.2、每季度清洗熱壓頭表面氧化層,確保熱傳導效率

3.3.3、年度大修需檢測伺服電機繞組絕緣電阻(≥100MΩ)

3.4、安全事項

3.4.1、激光防護區設置光柵聯鎖,輻射強度<1mW/cm²

3.4.2、高溫區域加裝陶瓷隔熱罩,表面溫度≤45℃

3.4.3、急停按鈕響應時間<50ms,斷電后氣壓保持≥5分鐘

3.5、故障應對

3.5.1、貼裝偏移:檢查相機標定參數,清潔光學鏡頭

3.5.2、焊接不良:校驗熱電偶精度,更換氮氣保護裝置

3.5.3、傳輸卡頓:升級EtherCAT主站固件,優化運動軌跡算法

該設備通過模塊化設計實現快速換型(<30分鐘),結合數字孿生技術可將新產品導入周期縮短60%,已成為SD卡工業4.0生產的標準配置。