一、齒輪自動組裝設備的設計目的

1.1提升效率與精度:實現齒輪組件的全自動裝配,降低人工操作誤差,提高生產速度和一致性,適用于大批量生產需求。

1.2降低綜合成本:減少人力依賴,優化裝配流程,降低廢品率,縮短產品交付周期。

1.3增強安全性:通過封閉式設計及智能監控系統,減少人員直接接觸機械運動部件,降低工傷風險。

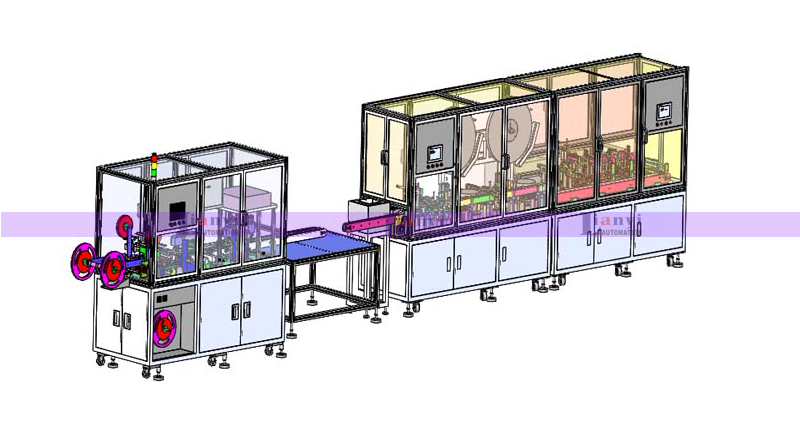

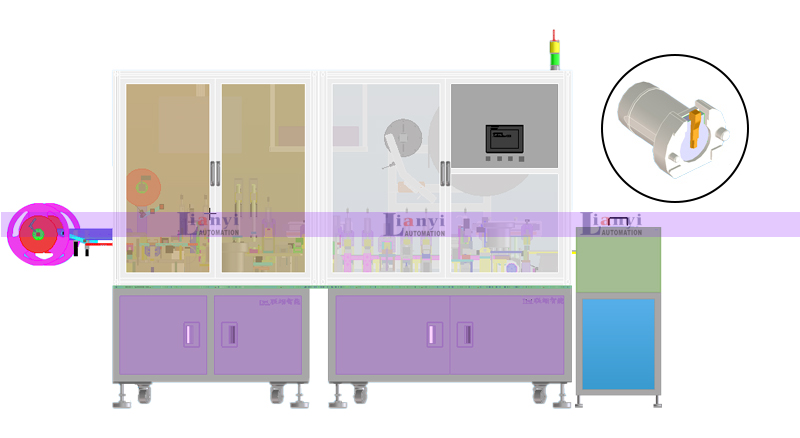

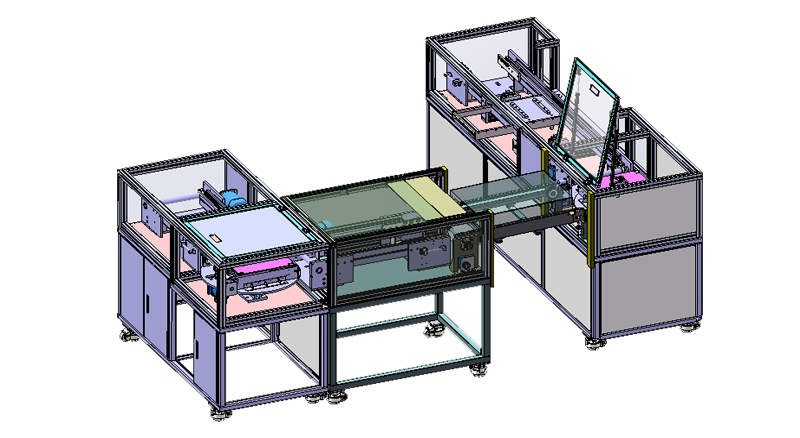

二、齒輪自動組裝設備的主要機構組成

| 機構名稱 | 功能說明 | 核心組件示例 |

| 供料機構 | 定向輸送齒輪、軸等部件 | 振動盤、傳送帶、分揀機械臂 |

| 定位機構 | 高精度校準零件位置 | 光學傳感器、伺服定位平臺 |

| 壓裝機構 | 完成齒輪與軸的過盈配合 | 電動/氣動壓頭、壓力傳感器 |

| 檢測機構 | 實時質量監控(尺寸/同心度) | 激光測量儀、工業相機 |

| 控制系統 | 協調各單元運行 | PLC、HMI人機界面、運動控制器 |

| 潤滑模塊 | 自動涂覆潤滑劑 | 定量噴射閥、油路循環系統 |

3.1啟動作業前

3.1.1執行系統自檢程序,確認各傳感器靈敏度(如壓力閾值±2%誤差內)

3.1.2核對物料批次規格,避免混料(建議設置RFID物料追蹤)

3.2運行期間

3.2.1保持環境潔凈度(建議空氣顆粒物≤PM5)

3.2.2監控工作溫度(0-40℃范圍,過熱時自動停機保護)

3.2.3嚴禁非授權參數修改(如壓裝力超過設計值15%會觸發報警)

3.3異常處理

3.3.1出現連續3次裝配失敗立即進入安全鎖定模式

3.3.2卡料時需通過專用工具清理,禁止手動強拆

四、齒輪自動組裝設備的保養維護規范

4.1每日維護

4.1.1清理機械夾爪殘留油脂(使用無水乙醇)

4.1.2檢查氣路壓力穩定性(0.5-0.7MPa標準值)

4.2月度保養

4.2.1更換線性導軌潤滑油(建議ISO VG32級專用油脂)

4.2.2校準視覺定位系統(采用標準校驗板±0.01mm精度)

4.3年度大修

4.3.1更換傳動帶/同步帶(運行滿3000小時強制更換)

4.3.2伺服電機碳刷檢測(磨損量超過50%需更換)

數據記錄要求:使用電子巡檢系統記錄維護日志,關鍵部件建立壽命預測模型(如壓裝模塊每10萬次作業需全面檢測)。

由此適合汽車變速箱、精密儀器等高端制造領域應用。