自動化組裝是通過機械、電氣、軟件及傳感技術的集成,實現產品組裝的無人化或半無人化操作。其核心目標是提升效率、降低人工成本、提高產品一致性,廣泛應用于汽車、電子、醫療設備、家電等行業。

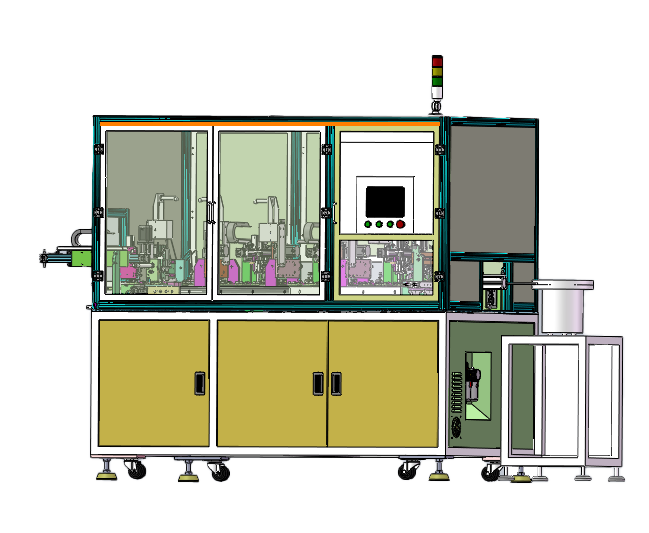

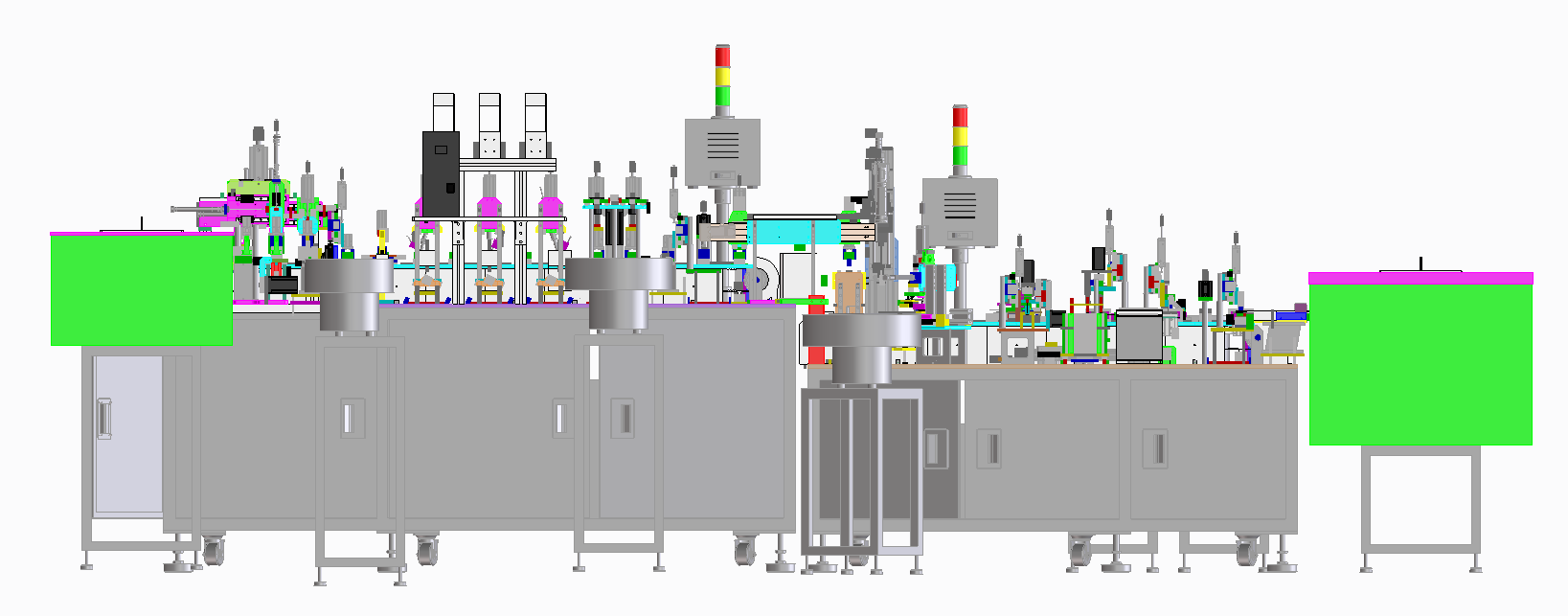

一、主要結構組成

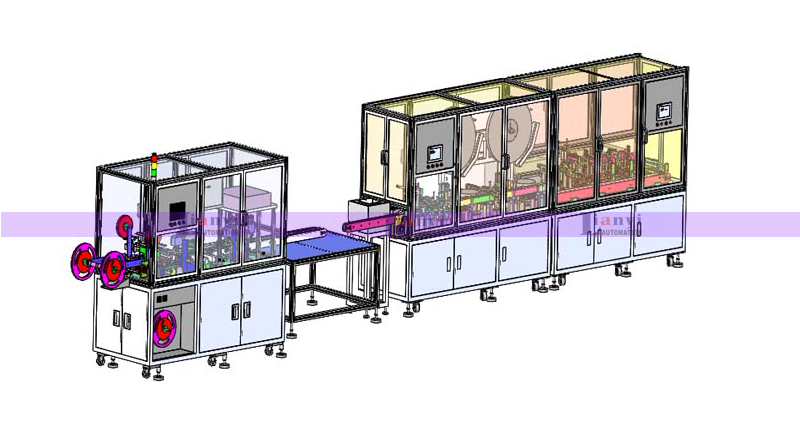

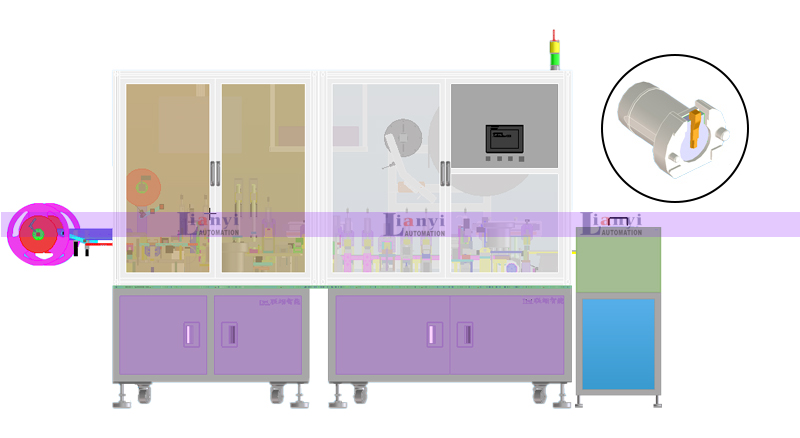

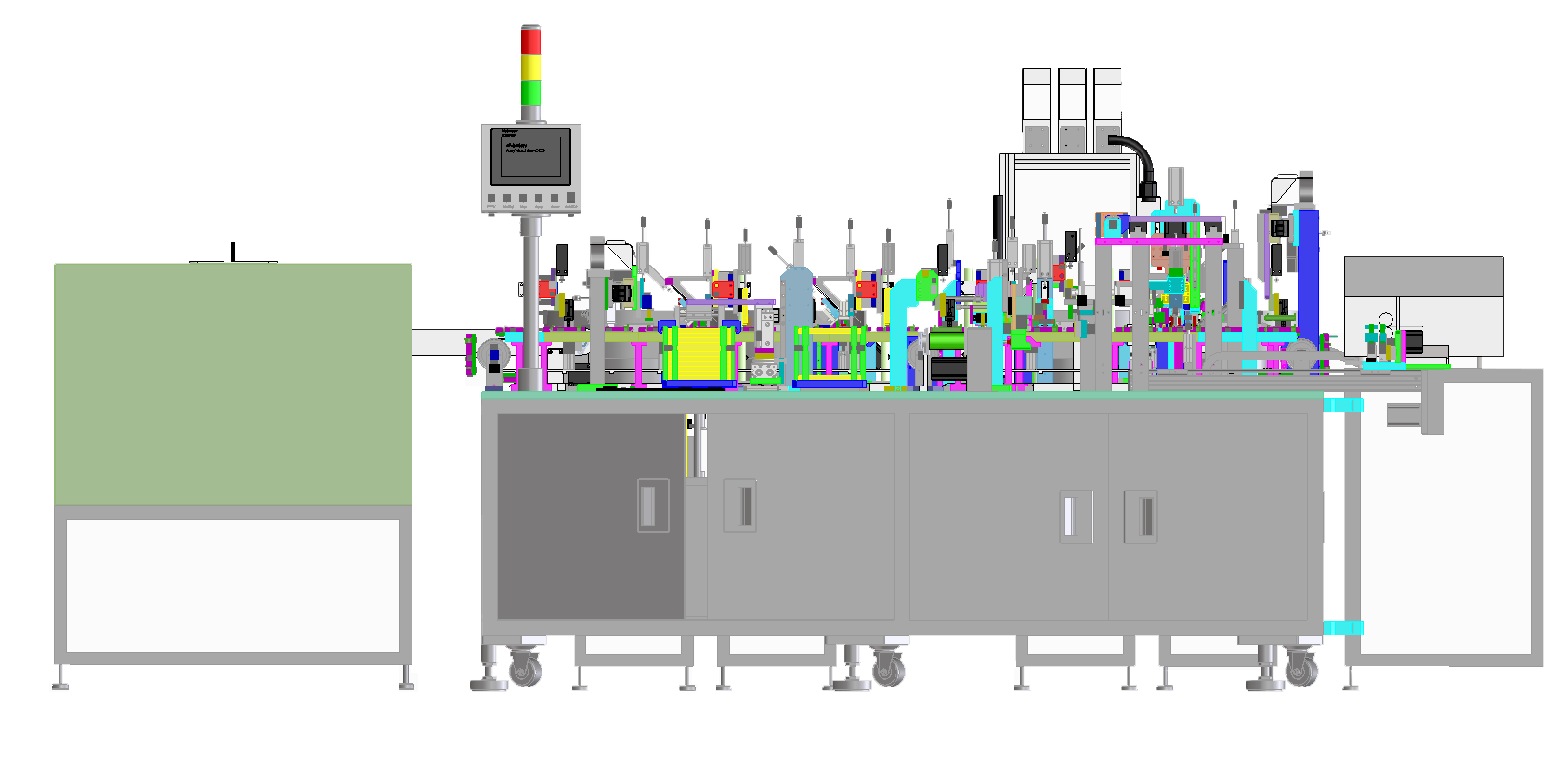

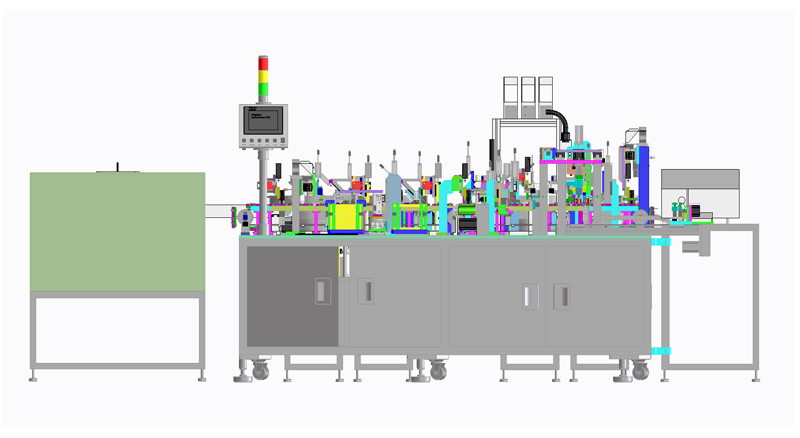

1.1、機械結構

1.1.1、傳送帶/流水線:物料輸送與工位銜接。

1.1.2、機械臂(如SCARA、六軸機器人):執行抓取、定位、裝配等動作。

1.1.3、夾具與定位裝置:確保零件精準對位。

1.2、控制系統

1.2.1、PLC(可編程邏輯控制器)或工控機:協調設備動作時序。

1.2.2、伺服驅動系統:控制機械臂、電機的運動精度。

1.3、傳感與檢測系統

1.3.1、光電傳感器、視覺相機:檢測物料位置、質量。

1.3.2、力傳感器:監控裝配壓力,避免過載。

1.4、執行機構:焊接機、螺絲刀、點膠機等:完成具體裝配操作。

1.5、軟件系統

1.5.1、編程邏輯(如PLC代碼、機器人路徑規劃)。

1.5.2、數據管理(MES系統):記錄生產數據,優化流程。

1.6、人機界面(HMI):操作面板或觸摸屏:提供參數設置與狀態監控。

二、詳細工作流程

2.1、物料準備與上料:原料通過振動盤、料倉或AGV自動送入傳送帶,傳感器驗證物料到位。

2.2、定位與夾緊:夾具固定零件,視覺系統或機械定位銷確保精準對位。

2.3、組裝執行

2.3.1、機械臂抓取零件,按預設程序執行焊接、擰螺絲、貼合等動作。

2.3.2、力反饋系統實時調整力度(如擰螺絲扭矩)。

2.4、質量檢測

2.4.1視覺檢測:檢查裝配完整性(如缺件、偏移)。

2.4.2功能測試:通電或氣動測試驗證產品性能。

2.5、分揀與下料:合格品由機械臂移入包裝區,不合格品分流至返修工位。

2.6、數據反饋與優化:MES系統記錄生產數據(如良率、節拍),用于分析瓶頸并優化參數。

三、使用注意事項

3.1、安全防護

3.1.1、安裝光柵、急停按鈕,避免人員進入機械運動區域。

3.1.2、定期檢查設備接地與絕緣,防止電擊風險。

3.2、設備維護

3.2.1、每日清潔傳感器、潤滑機械部件,防止灰塵干擾或磨損。

3.2.3、校準視覺系統與力傳感器(建議每周一次)。

3.3、參數設置

3.3.1、根據零件特性調整夾持力、擰緊扭矩等,避免損壞精密部件。

3.3.2、驗證程序邏輯(如防碰撞路徑),防止誤動作。

3.4、環境要求

3.4.1、控制溫濕度(如電子元件組裝需25°C±2.濕度<60%)。

3.4.2、防靜電措施(如鋪設導電地板、操作員佩戴腕帶)。

3.5、人員培訓

3.5.1、操作員需熟悉HMI操作與故障應急流程。

3.5.2、工程師應掌握基礎PLC編程與機器人調試技能。

3.6、應急處理

3.6.1、預設常見故障處理方案(如卡料復位流程)。

3.6.2、保留手動操作模式,應對突發停機。

自動化組裝通過標準化流程顯著提升生產效率,但其穩定性依賴硬件可靠性、程序邏輯嚴謹性及日常維護。合理規劃工位節拍、強化數據監控,并定期迭代升級系統,是最大化自動化效益的關鍵。