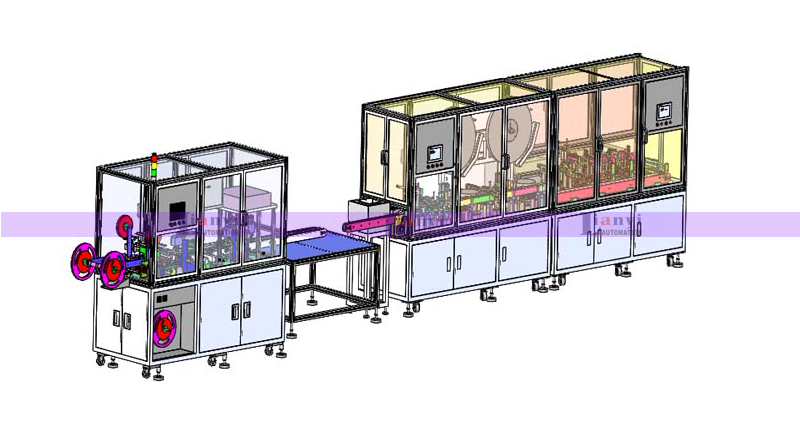

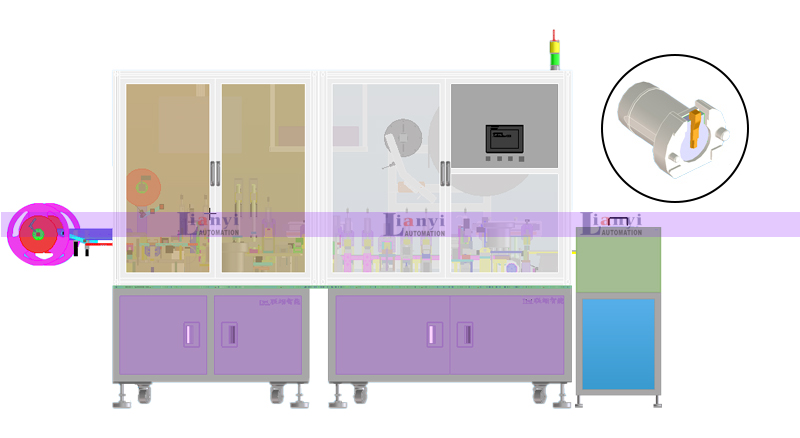

蝶閥自動裝配生產線,是一種根據客戶需求,利用電子控制技術結合機械運行原理,把蝶閥從零件全自動化裝配成為成品過程的非標自動化裝配生產線。

一、蝶閥自動裝配生產線的設計目的

1.1、提升生產效率:通過自動化設備替代人工操作,實現連續高速裝配,縮短單件生產周期。

1.2、保證產品質量一致性:精確控制裝配參數(如螺栓扭矩、密封件壓裝力),減少人為誤差導致的泄漏或性能不穩定。

1.3、降低生產成本:減少人工依賴,優化物料流轉,降低長期運營成本。

1.4、增強生產柔性:兼容多規格蝶閥(如DN50-DN300)的快速換型生產,適應小批量定制需求。

1.5、改善工作環境:替代人工完成重負載(如閥體搬運)及重復性勞動,提升安全性。

二、蝶閥自動裝配生產線的主要組成部分

| 模塊 | 核心設備/功能 |

| 物料供給系統 | 閥體/閥板自動上料機 |

| 密封圈振動盤供料器 | |

| 螺栓/墊片智能料塔 | |

| AGV/RGV物料轉運小車 | |

| 自動裝配單元 | 機器人裝配工作站(6軸工業機器人) |

| 高精度壓裝設備(密封件安裝) | |

| 自動擰緊工位(伺服電動扳手) | |

| 閥桿與執行器對接機械手 | |

| 在線檢測系統 | 機器視覺定位(密封圈裝配狀態) |

| 扭矩傳感器(螺栓緊固監控) | |

| 氣密性測試臺(自動充壓檢漏) | |

| 尺寸激光掃描儀 | |

| 輸送與調度 | 倍速鏈/滾筒輸送線 |

| PLC控制分流轉載機構 | |

| 條碼/RFID產品追溯系統 | |

| 控制系統 | 中央控制臺(SCADA系統) |

| MES生產執行系統(訂單調度、數據管理) | |

| 安全防護(光柵、急停) |

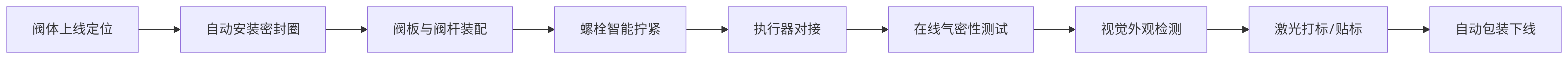

三、蝶閥自動裝配生產線的生產流程

請點擊輸入圖片描述(最多18字)

3.1、閥體預處理:自動清洗、定位夾緊,視覺系統校驗型號。

3.2、密封件裝配:機械手抓取O型圈/襯膠,恒力壓裝確保無扭曲。

3.3、緊固控制:伺服扳手分階段擰緊螺栓,實時反饋扭矩曲線至MES。

3.4、測試環節:

3.4.1、氣密性:0.6MPa保壓測試,泄漏率≤0.1%

3.4.2、動作測試:模擬90°開關,監測扭矩波動

3.5數據追溯:每個蝶閥生成唯一ID,存儲裝配參數及測試報告。

四、蝶閥自動裝配生產線的使用注意事項

4.1、柔性設計:采用模塊化夾具,支持閥體法蘭標準(ANSI/GB/JIS)的快速切換。

4.2、防錯防呆機制

4.2.1、密封圈顏色識別(避免材質混用)

4.2.2、螺栓數量光電計數報警

4.3、設備可靠性

4.3.1、關鍵工位(如擰緊站)冗余備份

4.3.2、定期校準壓力傳感器/扭矩工具

4.4、人機協作安全

4.4.1、高風險區域設置安全激光掃描儀

4.4.2、維護模式啟用雙按鈕啟動

4.5、質量控制點

4.5.1、密封面清潔度自動檢測(避免顆粒物導致泄漏)

4.5.2、裝配前后閥板同心度在線測量

4.6、環保與維護

4.6.1、潤滑劑定量注入系統(減少浪費)

4.6.2、設計設備維護窗口(每周預防性保養)

實施價值:該自動化生產線可實現節拍≤90秒/臺,產品合格率≥98.8%,人工成本降低60%,適用于消防閥、水處理閥等批量制造領域,為蝶閥制造企業提供智能化升級核心解決方案。

注:實際設計中需根據具體產品結構(如中線/雙偏心蝶閥)、產能需求(年產5萬/50萬臺)及投資預算進行設備選型優化。